آسیاب سپراتور کم هزینه ترین مکانیزم برای میکرونیزه کردن مواد معدنی با سختی پایین

روزانه صنایع مختلفی به دنبال روشهایی برای خردایش مواد خود میگردند. جداسازی ناخالصی مواد معدنی راههای متنوعی دارد، اما یکی از بهترین و کم هزینهترین روشها استفاده از دستگاه آسیاب سپراتور است. امروز در مورد نحوه کار و عملکرد این دستگاه با شما صحبت و ۴ نوع رایج این نوع دستگاه را به طور کامل بررسی میکنیم. همچنین راههای بالا بردن راندمان کار را نیز با شما به اشتراک میگذاریم. مطلب را تا انتها و به دقت بخوانید.

سپراتور چیست؟

همانطور که از نام آن نیز مشخص است، سپراتور نوعی سیستم جدا کننده است. این دستگاه برای جدا کردن ذرات با هر اندازهای مورد استفاده قرار میگیرد. فرقی ندارد به دنبال آسیاب کربنات کلسیم باشید یا بنتونیت و یا دیگر ماده معدنی ، در هر صورت در فرایند جداسازی از انواع سپراتورها استفاده میشود.

وظیفهی سپراتورها جدا سازی هوا و ذرات از یکدیگر است. در صنایعی که پودرهای میکرونیزه تولید میکنند، از سپراتورها نیز استفاده میشود. کاربرد سپراتور در صنایع، بهرهگیری از مشهای بالاتر است.

به اندازه ذرات خاک برای عبور از الک یا سرند، مش میگویند. در واقع مش تودهای خاک یا پودر ترکیبی است.

اجزای دستگاه سپراتور

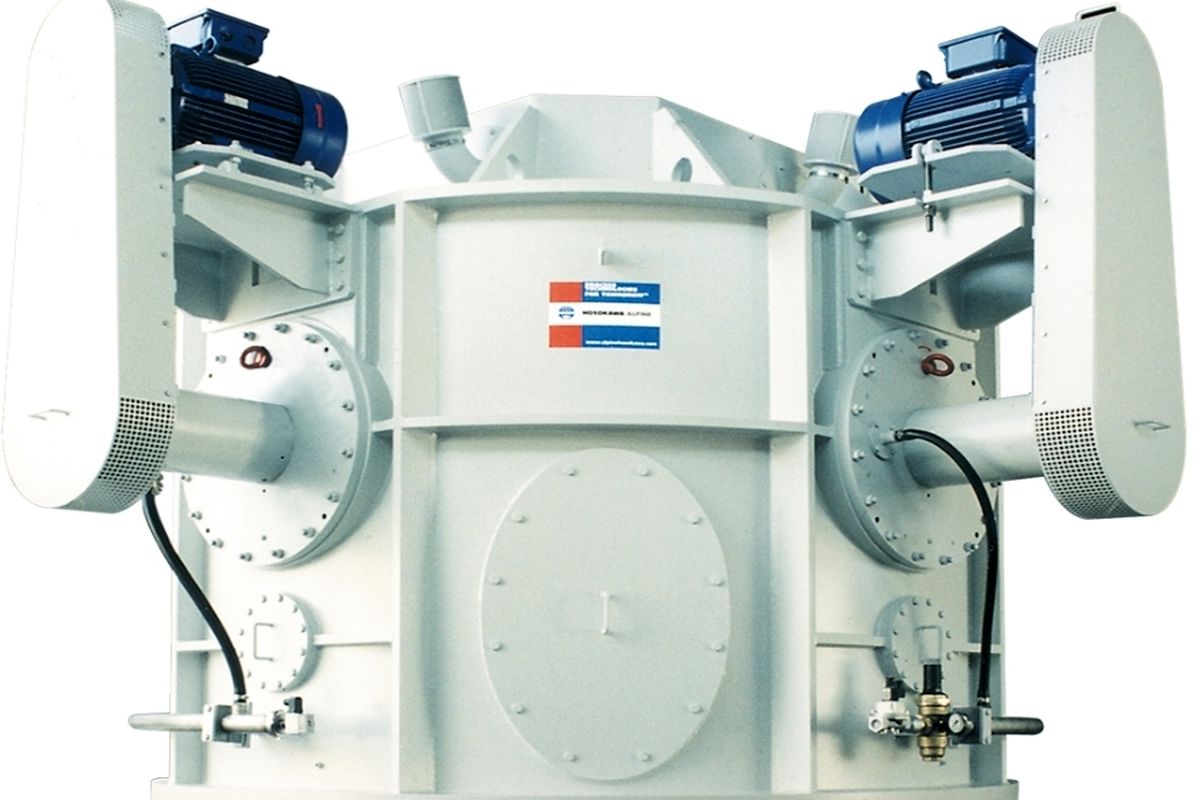

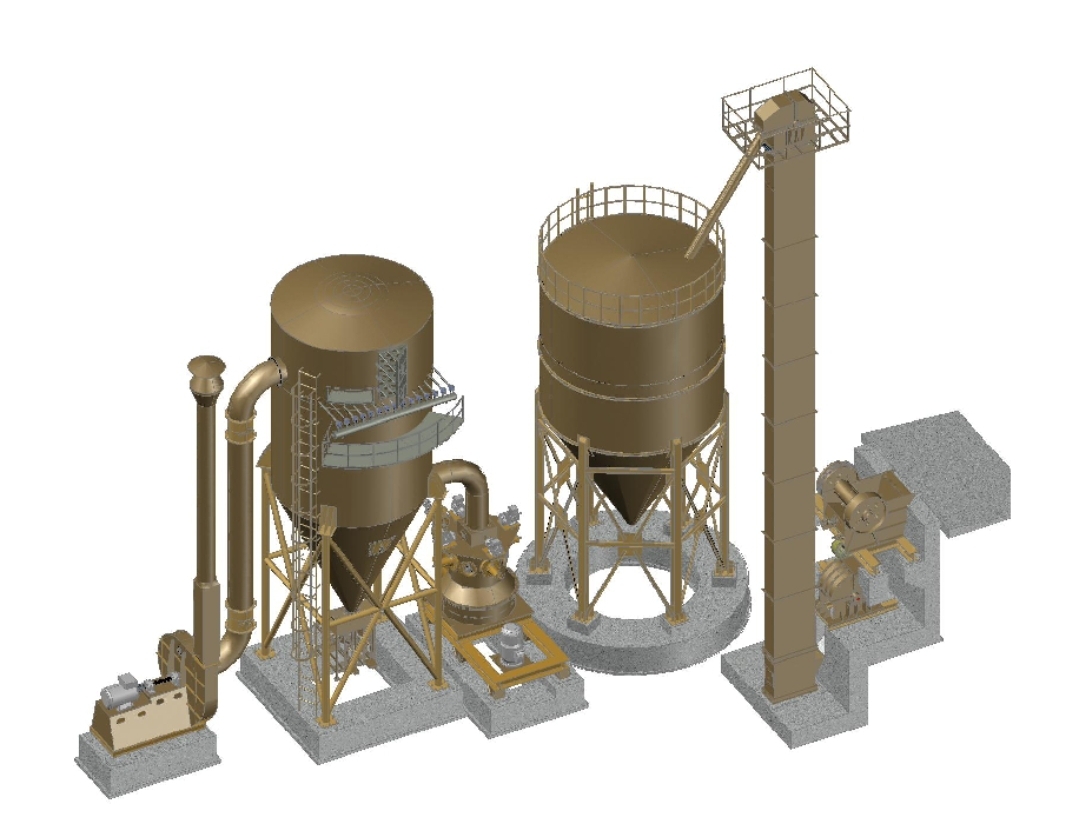

این دستگاه از دو جزء تشکیل میشود. یکی از این دو جزء، آسیاب و دیگری سپراتور یا جدا کننده است. این دو بخش روی یکدیگر سوار میشوند. بزرگترین برتری این دستگاه یکپارچگی سپراتور و آسیاب است.

با عملکرد کلی آسیاب سپراتور آشنا شوید

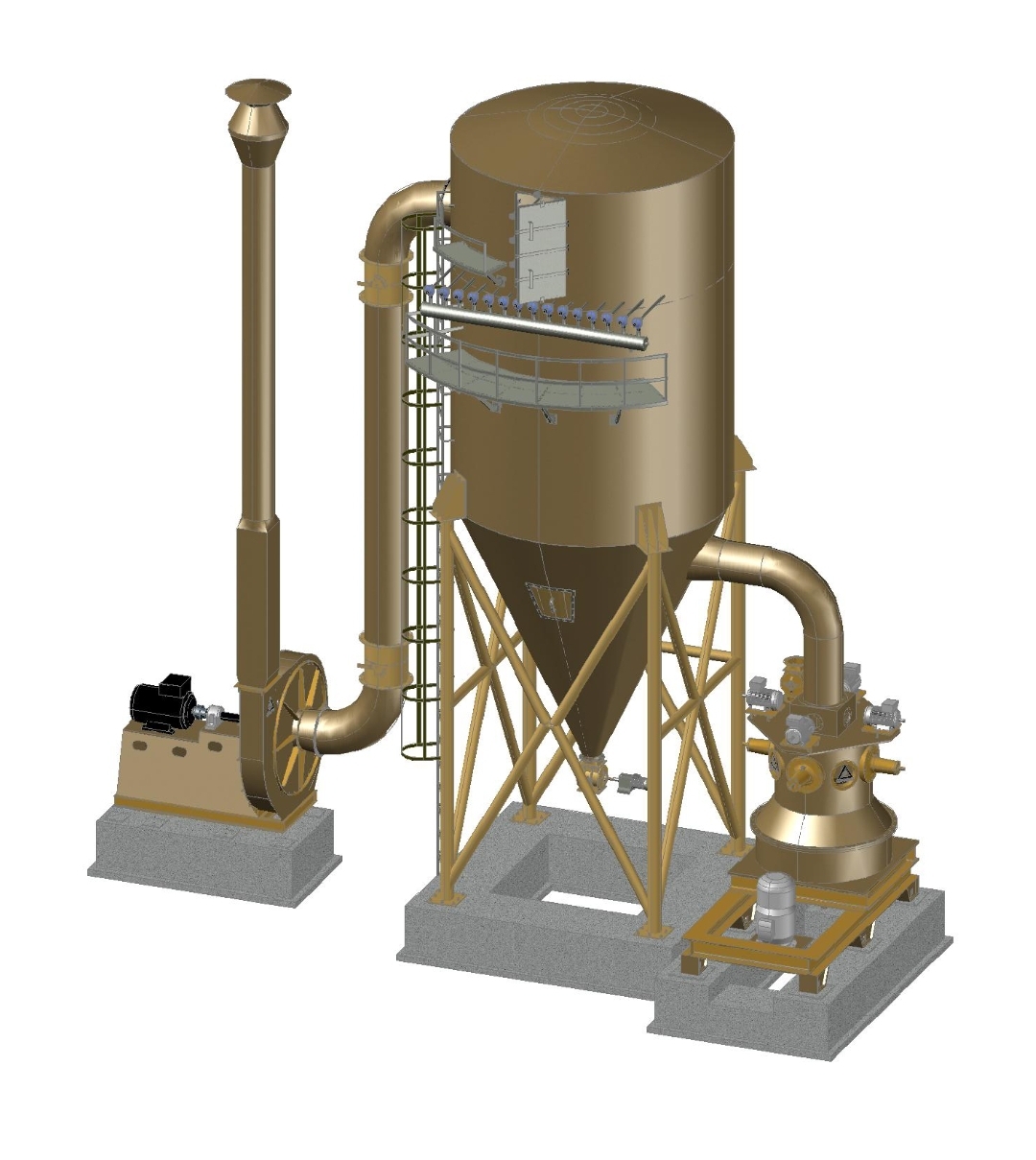

زمانی که ترکیبی از ذرات ریز و درشت وارد آسیاب سپراتور میشوند، روی دیسک افقی آسیاب ریخته میشوند. چرخش پره آسیاب سبب خرد شدن ذرات میشود. ذرات به اندازهای آسیاب میشوند تا به صورت گرد وغبار در میآیند و توسط مکش فن به سمت بالا کشیده میشوند.

هدف از این مکش هدایت ذرات گرد و غبار ما بین پرههای سپراتور است که با سرعت قابل تنظیم در حال گردش هستند. سایز محصول خروجی مورد نظر اپراتور که با دور پره سپراتور تنظیم شده است از پره سپراتور عبور کرده و به سمت بگ فیلتر حرکت میکند و در نهایت محصول نهایی از زیر بگ فیلتر خارج میشود .

الکتروموتور متصل به پره سپراتور، نیروی لازم برای چرخش پره را ایجاد میکند. نیرویی که موتور دستگاه تولید میکند بسته به حجم و وزن و مش مواد در واحد زمان تعیین میشود.

دقت کنید که باید در میزان هوای تولید شده توسط دیسک آسیاب و نیروی هوای مکش توسط فن بگ فیلتر تعادلی برقرار باشد.

اگر میزان هوای تولیدی پرههای آسیاب به طور نامتناسبی زیاد شود، سیستم در جداسازی ذرات دچار اختلال عملکرد خواهد شد.

۳ عامل موثر بر عملکرد دستگاه سپراتور

عملکرد هر دستگاهی به عوامل متفاوتی بستگی دارد. این که چند درصد از بار خروجی دستگاه مطلوب است به انتخاب درست و تصمیم قبلی ما بر میگردد. این موضوع که سپراتور مورد نیاز خود را بدون اشتباه محاسباتی و خطا انتخاب کنیم، بسیار مهم است. به همین دلیل مشاوره از شرکتهای تخصصی اهمیت دارد. با هم عوامل موثر بر عملکرد صحیح آسیاب سپراتور را بررسی کنیم:

-

نوع سپراتور و تکنولوژی استفاده شده در آن )استاتیک یا دینامیک بودن)

-

نحوه بهره برداری از سپراتور و تنظیم شرایط (سرعت دوران و فاصله پره ها)

-

مشخصات ماده ورودی به دستگاه (دانه بندی و مقدار تناژ)

کاربرد سپراتور چیست؟

استفاده از انواع آسیاب سپراتور و سنگ شکن های معدنی، باعث ایجاد پودرهایی در اندازههای مختلف میشود. خوشبختانه این قابلیت در این دستگاهها وجود دارد که در صورت تمایل به داشتن پودر در مش های مختلف و همگن، دانههای درشت جداسازی و دوباره به آسیاب برگردانده شوند. یکی از مزایای این مکانیزم یکپارچه بودن و بروی هم سوار بودن آسیاب و سپراتور است. آسیاب وظیفه دارد که فرایند کوبیدن را تا زمانی که پودر به مش و اندازه مورد نظر در نیامدهاست، ادامه دهد. ذرات کوبیده شده باید بتوانند از بین پرههای سپراتور که با سرعت مد نظر تنظیم شدهاند خارج شوند. تنها مش مورد نظر می تواند عبور کند.

اگر همگن بودن مواد برای شما مهم است میتوانید از جدا کنندههای ثقلی یا همان سیکلون ها استفاده کنید. در این نوع جدا کننده با توجه به وزن ماده، ذرات سنگینتر از ذرات سبکتر جدا میشوند. یکی از مزایا آسیاب سپراتور یا همان آسیاب توربو توانایی تغییر کامل مش و میکرون خروجی بار است که در جداکننده های ثقلی امکان پذیر نیست و تنها توانایی جداسازی یک مش را دارند .

راندمان جدا سازی سپراتور ها چطور اندازه گیری میشود؟

سپراتورها با قابلیتهای مختلف و بسته به نیازهای متفاوت توسط شرکتها طراحی و ساخته میشوند. هر یک از آنها با توجه به نوع ساخت و راندمان جداسازی، قابلیتهای متنوعی دارند.

در واقع وجود آسیاب همراه با سپراتور کمک میکند ذرات در اندازه دلخواه تولید شوند. درصد برگشت ذرات یا همان بار برگشتی هر آسیاب میکرونیزه نیز متفاوت است.

با ۲ مثال راندمان جداسازی را توضیح میدهیم:

-

فرض کنید راندمان جداسازی دستگاه ۶۰ درصد است. معنای این موضوع این است که از تمام نرمهی ورودی به دستگاه ۶۰ درصد از آن جدا میشود. ۴۰ درصد از نرمه ورودی به صورت بار برگشتی به دستگاه برمیگردد.

-

اگر راندمان جداسازی دستگاهی ۸۵ درصد باشد، یعنی تنها ۱۵ درصد از نرمهی ورودی به صورت بار برگشتی به دستگاه بر میگردد.

چطور راندمان سپراتور را بهبود ببخشیم؟

به کمک تنظیم هوای سیر کوله و تنظیم دانهبندی محصول میتوان راندمان را بالا برد. دقت کنید که اگر خوارک ورودی به سپراتور بیش از حد باشد، راندمان کم میشود. مقدار ورودی بار به آسیاب سپراتور توسط شیر دوار که مجهز به اینورتر می باشد مدیریت می شود این کار کمک می کند تا همیشه مقدار ورودی بار قابل تنظیم باشد .

جمع بندی :

امروز در مورد آسیاب سپراتور، این جدا کنندهی قوی صحبت کردیم. با اجزا، عملکرد و نحوه بهبود راندمان آن نیز آشنا شدیم. دقت کنید که طراحی و ساخت آسیاب سپراتور کار پیچیده و نیاز به محاسبات دقیق دارد و باید حتما از متخصصان در این زمینه کمک گرفت. هر یک از انواع سپراتورها نکات مخصوص به خود را دارند. آرتین سام صنعت با بیش از یک دهه فعالیت در این حوزه مرجع مناسبی برای تولید و راه اندازی این خطوط است. فراموش نکنید که میتوانید به سایت آرتین سام صنعت سر بزنید و دریافت اطلاعات بیشتر از متخصصان مشاوره بگیرید. امیدوارم مطلبی که مطالعه کردید مفید بوده باشد

محتوای این مطلب تبلیغاتی است و توسط سفارشدهنده، تهیه و تنظیم شده است