راهکار جدید بهینهسازی سرند غلتکی گندلههای خام سنگ آهن

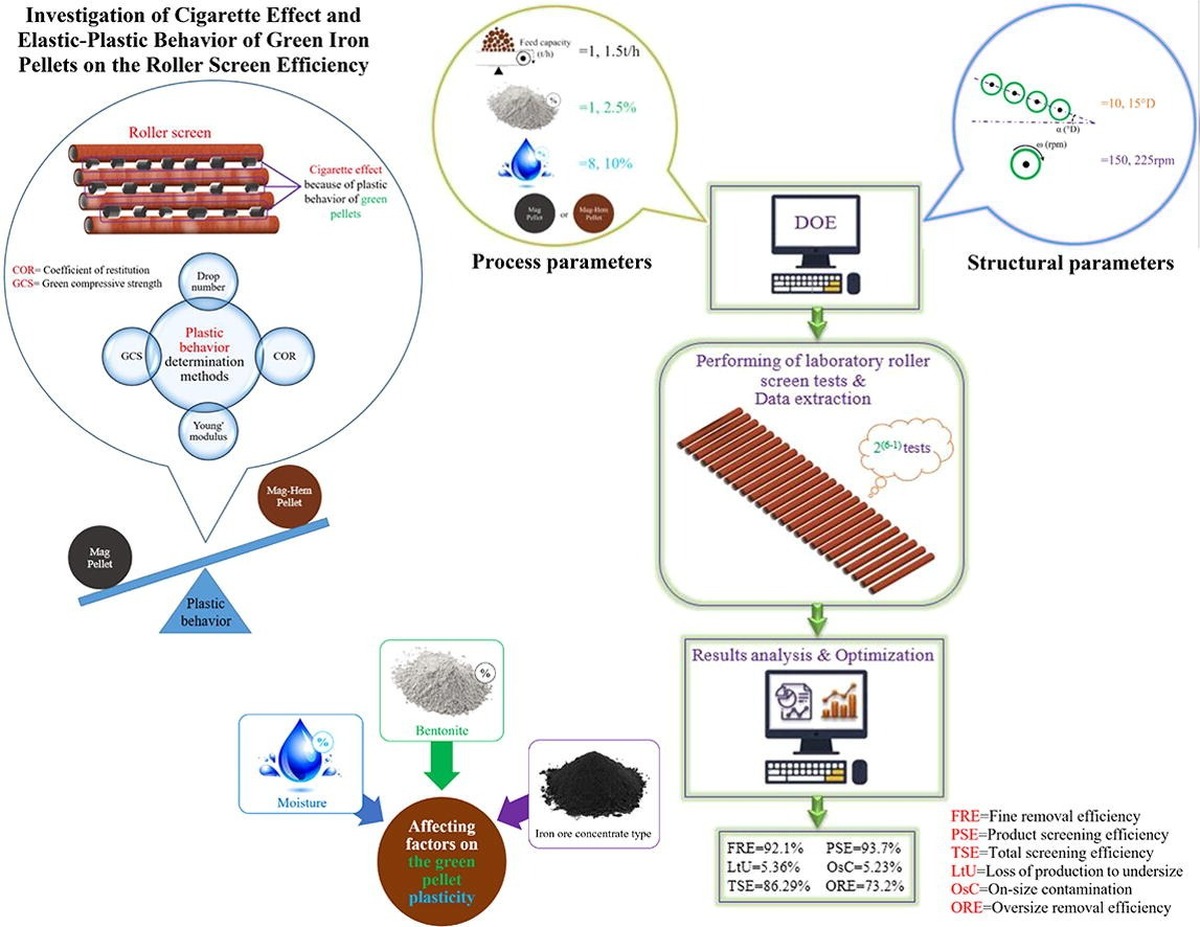

به گزارش خبرگزاری برنا؛ در پژوهشی که به تازگی از سوی مهرشاد اصغری، دانشجوی دکتری فرآوری معدنی دانشکده مهندسی معدن دانشکدگان فنی دانشگاه تهران، به راهنمایی محمد نوعپرست استاد دانشکده مهندسی معدن دانشکدگان فنی دانشگاه تهران و مشاوره محمد جهانی چگنی عضو هیأت علمی دانشگاه صنعتی شاهرود انجام شده است، راهکار تازهای برای بهینهسازی سرند غلتکی گندلههای خام سنگ آهن مطرح شده است.

نوعپرست درباره مراحل تولید فولاد و اهمیت سرند گندلهها در کارآمدی نهایی تولید این محصول، گفت: یکی از روشهای نوین تولید فولاد، ذوبِ آهن اسفنجی در کوره به روش قوس الکتریکی است. در این روش، ابتدا محصول سنگ آهن در کارخانه پرعیارسازی به دست میآید و سپس با افزودن موادی مانند آب، بنتونیت، سود و در صورت نیاز آهک، تبدیل به گندله میشود. از گندله سنگ آهن به روشهای گوناگون از جمله روش میدرکس، آهن اسفنجی به دست میآید که با روش قوس الکتریکی ذوب و به فولاد تبدیل میشود. بنابراین، گندله خام، خوراک ورودی در فرایند تولید آهن اسفنجی است و ابعاد گندله نقش بسیار مهمی در کارآیی کورهها دارد. ناکارآمدی در طبقهبندی ابعادی گندلهها، باعث ورود مواد ریزدانه به داخل کورههای پخت و در نتیجه، کاهش نفوذپذیری بستر مواد در کوره و افزایش میزان انرژی مصرفی تجهیزاتی نظیر دمندهها میشود. این شرایط در نهایت به افت کیفیت گندلههای پختهشده و کاهش کارآیی مراحل بعدی نظیر تولید آهن اسفنجی میانجامد.

استاد فرآوری مواد معدنی دانشکده مهندسی معدن دانشگاه تهران درباره روشهای سرند و طبقهبندی گندله خام گفت: گندله خام سنگ آهن، مرطوب، چسبنده و دارای خاصیت پلاستیکی است؛ بنابراین به راحتی تغییر شکل میدهد و ابعاد آن در اثر ارتعاش تغییر میکند. از این رو بهرهگیری از تجهیزات معمول طبقهبندی مانند سرندهای ارتعاشی برای جدایش ابعادی گندلهها ثمربخش نیست. به جای آن، از سرند غلتکی استفاده میشود که از تعدادی غلتک با فواصل مشخص تشکیل شده است که سبب جدایش ابعادی گندله با ابعاد مورد نیاز تحت عنوان محصول (on-size) از خوراک ورودی میشوند. این سرند در جهت حرکت و خوراکدهی مواد دارای شیب است و با حرکت چرخشی حول محور خود، سبب حرکت رو به جلو گندلهها میشود.

وی در توضیح پدیده سیگارگونه شدن و تأثیر آن بر کاهش بازدهی سرند گفت: در طول فرایند طبقهبندی، برخی گندلهها در فواصل بین دو غلتک متوالی به دام میافتند و به دلیل خاصیت الاستیک-پلاستیک و تحت تأثیر چرخش و گشتاور اِعمالی غلتکها، به شکل استوانه در میآیند که به این پدیده، سیگارگونه شدن (cigarette effect) میگویند. این پدیده تأثیر نامطلوب قابل توجهی بر بازدهی سرند غلتکی دارد، چرا که سبب انتقال گندلههای محصول با ابعاد مطلوب (دارای قطر ۹.۵ تا ۱۶ میلیمتر) به بخش ریزدانه (undersize با قطر ریزتر از ۹.۵ میلیمتر) و گندلههای درشت دانه (oversize با قطر بزرگتر از ۱۶ میلیمتر) به بخش محصول میشود که به ترتیب به افت کمی و کیفی بازدهی عملکرد سرند غلتکی منجر میشود.

استاد دانشگاه تهران درباره پژوهش انجامشده در دانشکده مهندسی معدن دانشکدگان فنی دانشگاه تهران گفت: در این تحقیق به بررسی عوامل مؤثر در بروز پدیده سیگارگونه شدن و راهکارهای کاهش آن پرداخته شده است. از آنجا که بررسی و کنترل سرند غلتکی صنعتی به دلیل عملکرد پیوسته و همچنین مشکلاتی نظیر عدم وجود امکانات نمونهبرداری از بخشهای مختلف بسیار مشکل است، در این پژوهش برای نخستین بار یک سرند غلتکی آزمایشگاهی ساخته شد و با استفاده از آن، آزمونهای مختلف جدایش ابعادی ۳۲ گندله خام، به روش طراحی آزمایش فاکتوریل جزئی صورت گرفت.

نوعپرست درباره یافتههای این مطالعه، گفت: نتایج آزمایشها و بررسی عوامل مختلف نشان داد که رفتار پلاستیک بهینه گندله و در نتیجه کارایی سرند غلتکی زمانی حاصل میشود که گندله خام سنگ آهن از کنسانتره منیتیت با رطوبت ۸٪ و بنتونیت ۱٪ ساخته شود و همچنین نرخ خوراکدهی ۱.۵ تن بر ساعت، زاویه شیب ۱۳ درجه و سرعت چرخش غلتکها ۱۵۰ دور در دقیقه باشد.

نتایج به دست آمده برای مقدار بهینه بازدهی حذف ذرات ریزدانه (با ابعاد ریزتر از ۹.۵ میلیمتر)، بازدهی سرند کردن گندلههای محصول (با ابعاد بین ۹.۵ تا ۱۶ میلیمتر)، افت گندلههای محصول در بخش ریزدانه، آلودگی گندلههای محصول به ذرات ریزدانه و گندلههای درشت دانه و بازدهی حذف گندلههای درشتدانه از بخش محصول به ترتیب عبارت از ۹۲.۱، ۹۳.۷، ۵.۳۶، ۵.۲۳، و ۷۳.۲ درصد بود. همچنین بازدهی کل سرند غلتکی نیز برابر با ۸۶.۲۹ درصد تخمین زده شد که در این حالت اثر نامطلوب سیگارگونگی به بهینهترین حالت ممکن خود کاهش مییابد

انتهای پیام/