همه چیز درباره آهن اسفنجی و کاربرد های آن

نقش آهن اسفنجی در صنعت آهن و فولاد

آهن اسفنجی یا DRI (Direct Reduced Iron) یکی از مهمترین محصولات در صنعت آهن و فولاد است که به روش احیای مستقیم سنگآهن تولید میشود. در این فرآیند، سنگآهن بدون نیاز به ذوبشدن به آهن فلزی تبدیل میگردد. آهن اسفنجی با ویژگیهای منحصربهفرد خود، از جمله خلوص بالا و مصرف انرژی کمتر نسبت به روشهای سنتی، نقش کلیدی در زنجیره تولید فولاد ایفا میکند و بهسرعت در صنایع مختلف جایگزین آهن تولیدشده از روشهای قدیمی میشود. بهدلیل اهمیت بالای این محصول، شرکت آهن یک دو سه نیز در فروش و توزیع گسترده آهن اسفنجی برای تولیدکنندگان و صنایع فولادی فعالیت میکند. در این مقاله، به فرآیند تولید آهن اسفنجی، انواع روشهای تولید، مزایا و معایب، کاربردهای مختلف آن، و همچنین جایگاه آن در فروش آهنآلات در ایران صحبت اشاره میکنیم.

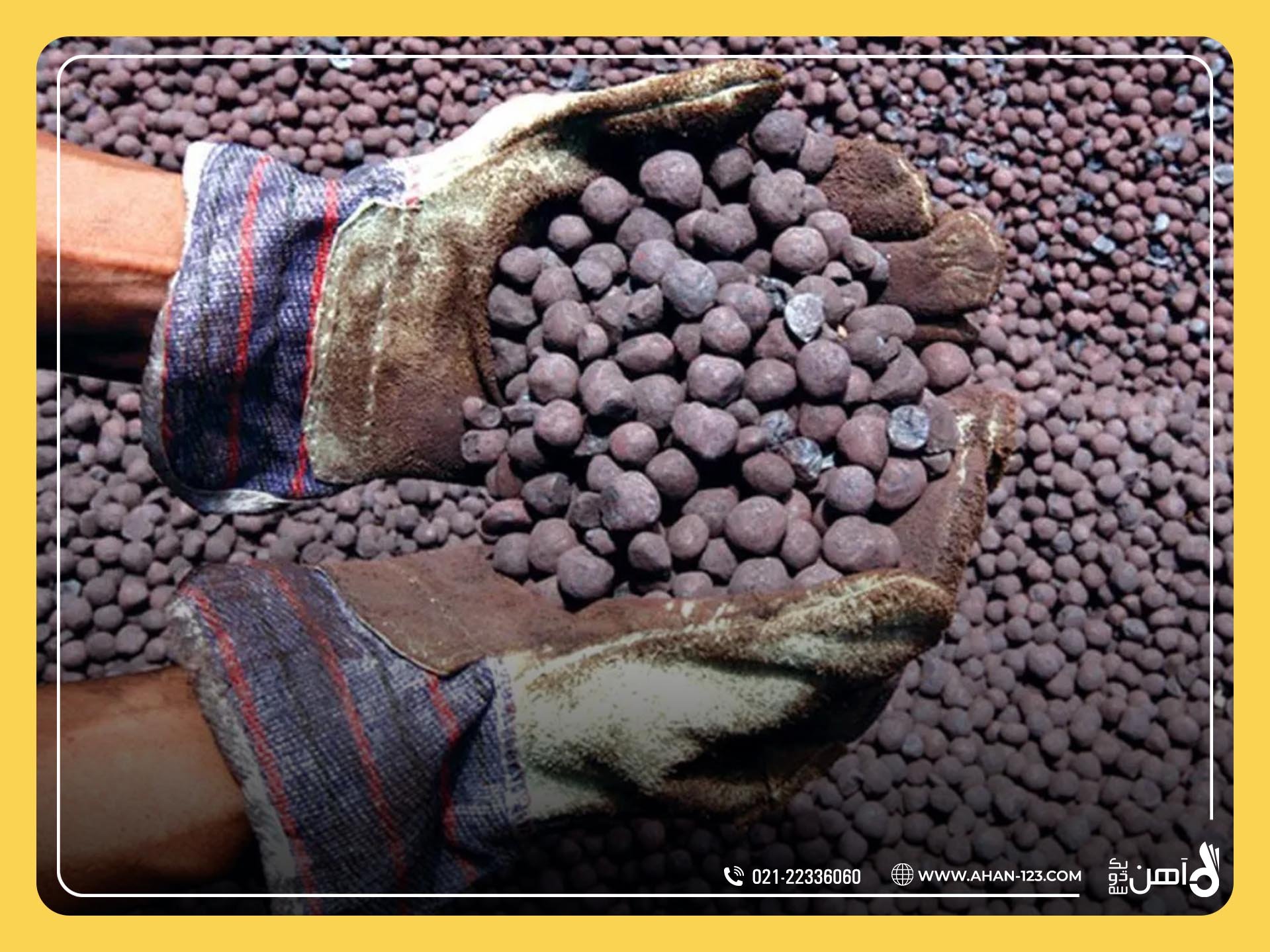

آهن اسفنجی چیست؟

آهن اسفنجی محصولی است که از طریق احیای مستقیم سنگآهن به دست میآید. در این فرآیند، اکسیژن موجود در سنگآهن با استفاده از گازهای احیاکننده (مانند گاز طبیعی) یا زغالسنگ حذف میشود و آهن متخلخلی بهدست میآید که شباهت زیادی به اسفنج دارد، به همین دلیل به آن آهن اسفنجی گفته میشود. بهدلیل اینکه فرآیند احیای آهن بدون ذوب انجام میشود، این محصول از خلوص بسیار بالایی برخوردار است و دارای کاربردهای زیادی در صنایع فولادی و دیگر صنایع فلزی است. یکی از ویژگیهای برجسته آهن اسفنجی، امکان تولید فولاد با کیفیت بالا و کمترین ناخالصی است. از آنجایی که این ماده بهصورت مستقیم از سنگآهن بهدست میآید، میزان آلایندهها و عناصر ناخواسته در آن نسبت به فولاد بازیافتی کمتر است.

مزایای آهن اسفنجی

آهن اسفنجی بهعنوان یک محصول استراتژیک در صنعت فولاد، مزایای متعددی دارد. برخی از این مزایا عبارتند از:

-

خلوص بالای آهن اسفنجی

آهن اسفنجی بهدلیل فرآیند تولید مستقیم از سنگآهن، خلوص بالاتری نسبت به دیگر محصولات آهنی دارد. این خلوص بالا باعث میشود که فولاد تولیدشده از آهن اسفنجی دارای کیفیت بالاتری باشد و در صنایعی که نیاز به فولاد با خواص ویژه دارند، مورد استفاده قرار گیرد.

-

کاهش مصرف انرژی

یکی از مهمترین مزایای آهن اسفنجی، کاهش مصرف انرژی در مقایسه با روشهای سنتی تولید آهن است. در فرآیند احیای مستقیم، نیازی به استفاده از کورههای بلند و انرژی زیاد برای ذوب سنگآهن نیست، که این امر موجب کاهش هزینههای انرژی و افزایش بهرهوری در تولید فولاد میشود.

-

کاهش انتشار گازهای گلخانهای

فرآیند تولید آهن اسفنجی در مقایسه با فرآیندهای سنتی مانند کوره بلند، انتشار گازهای گلخانهای کمتری دارد. این مسئله اهمیت زیادی در کاهش اثرات منفی زیستمحیطی صنایع آهن و فولاد دارد. استفاده از آهن اسفنجی بهعنوان یک جایگزین سبزتر برای تولید آهن، به شرکتها کمک میکند تا به اهداف پایداری و کاهش آلایندههای زیستمحیطی دست یابند.

-

انعطافپذیری در تولید

فرآیندهای مختلف تولید آهن اسفنجی به تولیدکنندگان این امکان را میدهد که محصولاتی با خواص و ترکیبات شیمیایی متفاوت تولید کنند. این انعطافپذیری به کارخانههای فولادسازی اجازه میدهد تا آهن اسفنجی را متناسب با نیازهای خاص خود تولید و به کار گیرند.

معایب آهن اسفنجی

با وجود مزایای فراوان آهن اسفنجی، این محصول دارای محدودیتها و معایبی نیز هست که باید در نظر گرفته شوند:

-

مشکلات ذخیرهسازی و حملونقل

آهن اسفنجی بهدلیل ساختار متخلخل خود بهراحتی اکسیده میشود و در تماس با هوا ممکن است زنگ بزند. این موضوع مشکلاتی را در حملونقل و ذخیرهسازی ایجاد میکند و نیازمند شرایط خاصی برای نگهداری است تا از زنگزدگی و کاهش کیفیت آن جلوگیری شود. برای دریافت قیمت میلگرد، به صفحات قیمت میلگرد مراجعه کنید.

-

نیاز به مصرف انرژی بیشتر در فرآیند ذوب

با وجود اینکه تولید آهن اسفنجی نسبت به روشهای سنتی انرژی کمتری مصرف میکند، اما در مرحله ذوب، این محصول نیاز به انرژی بیشتری نسبت به آهنقراضه دارد. این موضوع باعث میشود که کارخانههایی که از آهن اسفنجی برای تولید فولاد استفاده میکنند، هزینه بیشتری را برای ذوب پرداخت کنند.

-

کیفیت متفاوت در محصولات نهایی

با توجه به روشهای مختلف تولید آهن اسفنجی، کیفیت نهایی محصول ممکن است متفاوت باشد. برخی از روشها ممکن است محصولاتی با درصد کربن بالاتر تولید کنند که برای برخی کاربردها مناسب نیست. بنابراین، انتخاب روش تولید مناسب برای دستیابی به کیفیت مطلوب اهمیت زیادی دارد.

روشهای تولید آهن اسفنجی

تولید آهن اسفنجی به روشهای مختلفی انجام میشود که هرکدام ویژگیها و مزایای خاص خود را دارند. این روشها بهصورت کلی به دو دسته تقسیم میشوند:

-

روشهای مستقیم

در این روشها، سنگآهن مستقیماً با عوامل احیاکننده مانند گاز طبیعی یا زغالسنگ واکنش داده و به آهن اسفنجی تبدیل میشود. روشهای مستقیم بهدلیل کاهش مصرف انرژی و انتشار آلایندههای کمتر، در بسیاری از کارخانههای مدرن فولادسازی مورد استفاده قرار میگیرند.

روش میدرکس (Midrex)

روش میدرکس یکی از پرکاربردترین روشهای تولید آهن اسفنجی است. در این روش، گاز طبیعی ابتدا به گازهای احیاکننده هیدروژن و کربن مونوکسید تجزیه میشود و سپس این گازها به داخل کوره استوانهای هدایت میشوند. سنگآهن از بالا به داخل کوره ریخته میشود و در اثر تماس با گازهای احیاکننده، اکسیژن خود را از دست داده و به آهن اسفنجی تبدیل میشود. روش میدرکس بهدلیل بهرهوری بالا و کاهش مصرف انرژی، از محبوبیت زیادی برخوردار است.

روش HYL

روش HYL یکی دیگر از روشهای مستقیم تولید آهن اسفنجی است که مشابه روش میدرکس عمل میکند، اما با استفاده از گاز طبیعی بهعنوان عامل احیاکننده و در دمای بالاتر. این روش بهویژه در کشورهایی که به گاز طبیعی دسترسی بیشتری دارند، بسیار رایج است و محصول نهایی با کیفیت بالا و درصد کربن کمتر تولید میشود.

-

روشهای غیرمستقیم

در روشهای غیرمستقیم، سنگآهن ابتدا در کوره بلند به آهن خام تبدیل میشود و سپس این محصول در فرآیندهای مختلف به آهن اسفنجی تبدیل میگردد. این روشها بهدلیل نیاز به تجهیزات بیشتر و مصرف انرژی بالاتر، کمتر مورد استفاده قرار میگیرند.

روش SL/RN

روش SL/RN یکی از روشهای غیرمستقیم است که با استفاده از زغالسنگ بهعنوان عامل احیاکننده، سنگآهن را به آهن اسفنجی تبدیل میکند. در این روش، مواد اولیه شامل سنگآهن، آهک و زغالسنگ به کوره دوار افقی تزریق میشوند و در دمای بالا، زغالسنگ اکسیژن موجود در سنگآهن را حذف میکند. محصول نهایی پس از خنکسازی و جداسازی، به عنوان آهن اسفنجی آماده استفاده در صنایع فولادسازی است.

کاربردهای آهن اسفنجی

برخی از مهمترین کاربردهای این محصول عبارتند از:

-

صنعت فولادسازی

اصلیترین کاربرد آهن اسفنجی در صنعت فولادسازی است. این محصول بهعنوان یک ماده اولیه مورد استفاده قرار میگیرد. بهدلیل خلوص بالا و کیفیت مطلوب، فولاد تولیدشده از آهن اسفنجی در صنایع مختلف از جمله خودروسازی، ساختوساز، و صنایع پتروشیمی بهکار میرود.

-

تولید فروآلیاژها

آهن اسفنجی بهدلیل محتوای کربن پایین، در تولید فروآلیاژها نیز کاربرد دارد. این آلیاژها بهعنوان مواد افزودنی در فرآیند تولید فولاد استفاده میشوند و خواص مکانیکی و شیمیایی فولاد را بهبود میبخشند.

نقش آهن اسفنجی در صنعت فولاد و اقتصاد ایران

آهن اسفنجی بهعنوان یکی از محصولات استراتژیک در صنعت فولاد، نقش مهمی در کاهش هزینهها، افزایش بهرهوری و کاهش اثرات زیستمحیطی دارد. با توجه به مزایای فراوان این محصول، بسیاری از کارخانههای فولادسازی در ایران و جهان بهدنبال استفاده از آهن اسفنجی بهعنوان جایگزینی برای روشهای سنتی هستند. شرکت "آهن یک دو سه" با ارائه انواع محصولات فولادی مثل میلگرد و تیرآهن 14 ذوب آهن اصفهان آماده ارائه خدمات به مشتریان خود در ایران با ارسال سریع است. برای اطلاعات بیشتر در مورد محصولات و قیمتها، به صفحات مربوطه مراجعه کرده و از مشاوره ی کارشناسان ما بهرهمند شوید.